Auf die Automobilindustrie entfallen rund 8 % des polnischen BIP und über 13 % der Exporte. Sie ist auch einer der wichtigsten Arbeitgeber des Landes. Nach Angaben des Europäischen Verbands der Automobilhersteller (ACEA) sind in der polnischen Automobilindustrie derzeit rund 203 000 Menschen beschäftigt.

Die weitere Entwicklung dieser Branche in Polen, die überwiegend aus ausländischen Unternehmen besteht, hängt in hohem Maße von der Verfügbarkeit qualifizierter und produktiver Arbeitskräfte ab. Im Falle eines Mangels an Arbeitskräften werden die Unternehmen gezwungen sein, ihre Produktion in andere Länder zu verlagern. Auf der Grundlage von Umfragen unter Führungskräften und Entscheidungsträgern inländischer Automobilunternehmen erörtert der Verband der polnischen Automobilindustrie diese Themen ausführlich in seinem Bericht 2019 mit dem Titel: "Führungskräftebarometer der Automobilindustrie".

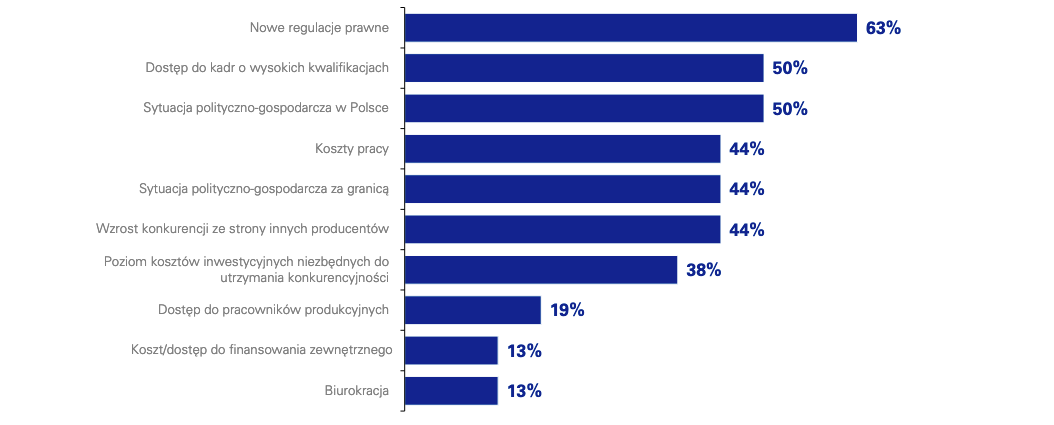

Welches sind die wichtigsten Themen, mit denen der Automobilsektor in Polen in den nächsten 6 Monaten konfrontiert sein wird?

Stimmungsbarometer der Automobilunternehmer, Bericht Juni 2019, Polnischer Verband der Automobilindustrie

Fünfzig Prozent der Befragten machen sich Sorgen um die Einstellung von Fachkräften und 44 % sind besorgt über die steigenden Arbeitskosten. Eine Möglichkeit, diese Bedenken auszuräumen, besteht darin, die Produktivität der bereits beschäftigten Mitarbeiter zu erhöhen. Die Unternehmen können dies tun, indem sie die Automatisierung erhöhen, oder die Effizienz der derzeitigen Prozesse, an denen die Mitarbeiter beteiligt sind, verbessern.

Der erste Schritt zur Produktivitätssteigerung besteht darin, die bestehenden Prozesse gründlich zu verstehen und ihr Verbesserungspotenzial zu analysieren. Dank des zunehmenden Einsatzes von Informationstechnologie in der Industrie (sog. Industrie 4.0) können sich produzierende Unternehmen bei dieser Art von Analyse bereits auf reale Daten und nicht nur auf Beobachtungen und Erfahrungen stützen.

Bei der Durchführung solcher Analysen kann eine Software der ERP-Klasse verwendet werden, die unter anderem für die Ressourcenplanung eingesetzt wird. Dies ist ein sehr nützliches Instrument, aber es sollte nicht vergessen werden, dass die Qualität der Analyse in erster Linie von der Qualität der verwendeten Daten abhängt. Leider sind die Daten über die Produktivität der einzelnen Arbeitnehmer in den meisten Fällen nur lückenhaft und bestenfalls von durchschnittlicher Qualität. Die Unternehmen wissen nur noch, wann die Mitarbeiter bei der Arbeit sind und in einigen Fällen, an welchen Maschinen sie arbeiten - vorausgesetzt, der betreffende Mitarbeiter stempelt tatsächlich seine Karte. Solche Daten dienen eher der Kontrolle des Mitarbeiters, als dass sie helfen, potenzielle Ineffizienzen bei seiner Arbeit und seiner Rolle in wichtigen Prozessen zu verstehen.

Woher bekommt man also nützliche Daten?

In diesem Artikel möchten wir erörtern, wie die Produktivität der Mitarbeiter mit Hilfe eines auf dem polnischen Markt noch wenig bekannten Werkzeugs, dem Real-time Location System (RTLS), verbessert werden kann. Solche Systeme ermöglichen eine präzise Messung und Analyse der Bewegung von Personen und Gegenständen in Innenräumen. Dies wird durch die Anbringung kleiner Ortungsgeräte an den überwachten Objekten ermöglicht, die ein Signal an in der Werkstatt installierte Empfänger senden, die ihrerseits auf dieser Grundlage den genauen Standort der Objekte in Echtzeit berechnen. Die gewonnenen Daten werden z. B. in Form von Heatmaps oder Spaghetti-Diagrammen dargestellt, die einer Karte der Anlage überlagert werden, oder als Indikatoren, die einen bestimmten Prozess beschreiben. In Produktionsbetrieben werden am häufigsten Gabelstapler und Logistikzüge auf diese Weise überwacht, aber die besten Ergebnisse lassen sich durch die Analyse der Arbeit der wertvollsten Ressourcen erzielen, die in den Produktionsprozessen und in der internen Logistik eingesetzt werden, d. h. der Mitarbeiter. Auf diese Weise können Sie zum Beispiel herausfinden:

- wie viele Personen, wann und wie lange tatsächlich an jeder Phase des Produktionsprozesses beteiligt sind,

- welche Unterschiede es bei der Tätigkeit der Mitarbeiter während der verschiedenen Schichten gibt (und die gibt es wirklich!),

- wie viel Zeit ein Mitarbeiter tatsächlich in der Arbeitszone verbringt und wie viel Zeit er z. B. mit dem Abholen von Halbfertigprodukten aus einem entfernten Lager vergeudet.

Jede schlanke Zelle würde sich über diese Art von zuverlässigen Daten freuen, vor allem, wenn sie nicht mit einer Stoppuhr und einem Stück Papier gemessen werden müssen. Selbst solche einfachen Daten können bei der Verringerung der Verschwendung sehr hilfreich sein (Muda). Und das ist noch nicht alles. Noch interessantere Informationen lassen sich durch die Kombination von Daten über die Bewegung von Mitarbeitern mit Daten über die Bewegung anderer mobiler Ressourcen, die mit ihnen in Produktions- oder Intralogistikprozesse eingebunden sind, gewinnen:

- die Ströme unfertiger Erzeugnisse zwischen aufeinanderfolgenden Produktionszentren,

- die Route und die Haltestellen des Logistikzugs,

- den Standort der mobilen Produktionsmittel,

- Transportwagenrouten.

Diese Art von aggregierten Informationen hilft, den gesamten Prozess besser zu verstehen und auf dieser Grundlage Ineffizienzen zu erkennen und Korrekturmaßnahmen zu planen. Dabei kann es sich um eine bessere Zuteilung der Mitarbeiter zu den Aufgaben handeln, um die Entscheidung, Mitarbeiter mit geringerer Produktivität zusätzlich zu schulen, oder um Änderungen in der Organisation der Arbeitsabläufe, um z. B. unnötige Mitarbeiterbewegungen zu vermeiden. Entscheidungen, die sich auf harte Daten stützen, haben ein viel geringeres Risiko als solche, die nur auf der Grundlage von Beobachtungen getroffen werden.

Neue Produktivitätsstandards setzen

Der nächste Schritt nach der Durchführung von Abhilfemaßnahmen besteht darin, zu verstehen, wie sie sich tatsächlich auf die Gesamtproduktivität ausgewirkt haben. Die Produktions- und internen Logistikprozesse sind ein zusammenhängendes System, und viele dieser Verbindungen sind gar nicht so offensichtlich. Es lohnt sich also, die Zahlen vor und nach den Korrekturmaßnahmen zu vergleichen.

Langfristig sollte die Rolle von RTLS-Lösungen darin bestehen, Produktions- und Logistikmanager bei der Planung zu unterstützen. Ermöglicht wird dies vor allem durch die Möglichkeit, auf der Grundlage realer Daten Prozessstandards oder Indikatoren festzulegen und anschließend zu überwachen, ob die Prozesse wie geplant ablaufen. Die Echtzeit-Überwachung von Ressourcen ermöglicht beispielsweise die Ermittlung und Beobachtung:

- Produktionszeit pro Verkaufsstelle,

- Betriebszyklus eines Logistikzugs,

- Mindest- bzw. Höchstzahl der Arbeitnehmer, die sich zu einem bestimmten Zeitpunkt in der ausgewählten Zone befinden.

RTLS kann Echtzeit-Informationen über Abweichungen von den Standards per SMS-Benachrichtigung, E-Mail oder über einen Bildschirm an der Produktionslinie bereitstellen und so bei Bedarf eine schnelle Reaktion ermöglichen. Darüber hinaus können Berichte über Querschnittsanalysen nützliche Informationen, z. B. für die Ressourcenplanung, liefern:

- Bewertung des derzeitigen Niveaus der Arbeitsorganisation und der Produktivität des Personals,

- Ermittlung von Möglichkeiten und Bedingungen für die Optimierung eines bestimmten Prozesses oder eines bestimmten Teams/Mitarbeiters,

- Beobachtung von Veränderungen in der Mitarbeiterleistung als Reaktion auf Lean-Cell-Experimente,

- Bewertung des tatsächlichen Bedarfs an mehr Personal für die Produktionssteigerung.

Zusammenfassung

Die Arbeitnehmer sind und werden auch in Zukunft eine wesentliche Ressource im verarbeitenden Gewerbe sein. Angesichts der Probleme, geeignete Fachkräfte in der Automobilindustrie zu finden, ist es umso wichtiger, dass die Produktivität der bereits Beschäftigten optimiert wird. Die Einführung neuer Arbeitsstandards, die auf der tatsächlichen Tätigkeit und den Gewohnheiten der Mitarbeiter beruhen, kann dazu beitragen, Ineffizienzen und verschwendete Bewegung/Zeit zu erkennen und zu verstehen, wie der gesamte Produktionsprozess durch die Verbesserung der Mitarbeiterproduktivität verbessert werden kann.

Unser eigenes System, Indoorway RTLS, ist ein gutes Beispiel dafür, wie die Überwachung von Mitarbeiteraktivitäten den Produktionsleitern helfen kann, unnötigen Verkehr zu entdecken und zu vermeiden, und die Gesamtproduktivität zu steigern.

Wenn Sie mehr darüber erfahren möchten, wenden Sie sich an unsere Experten unter indoorway@aiut.com oder besuchen Sie die Indoorway-Website.