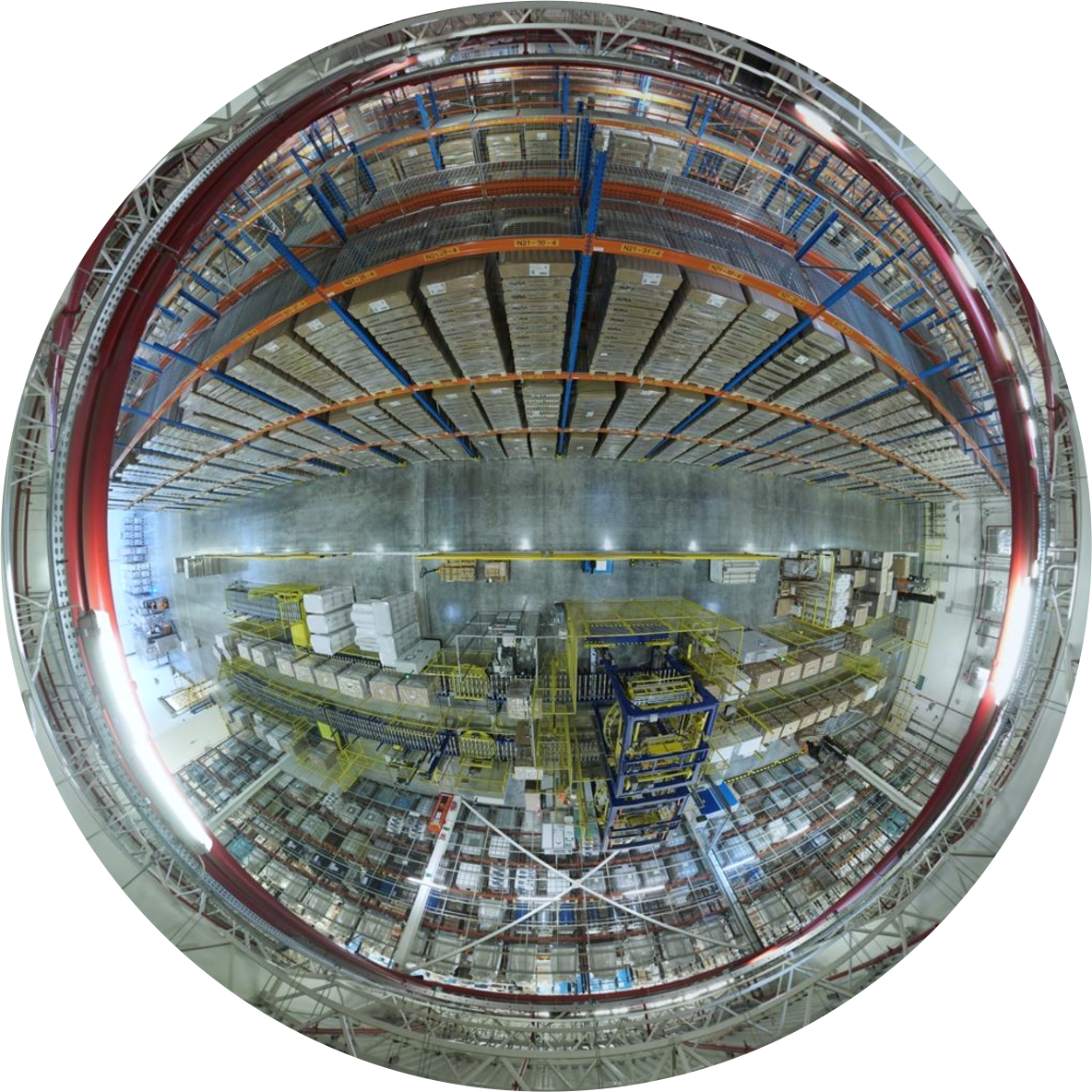

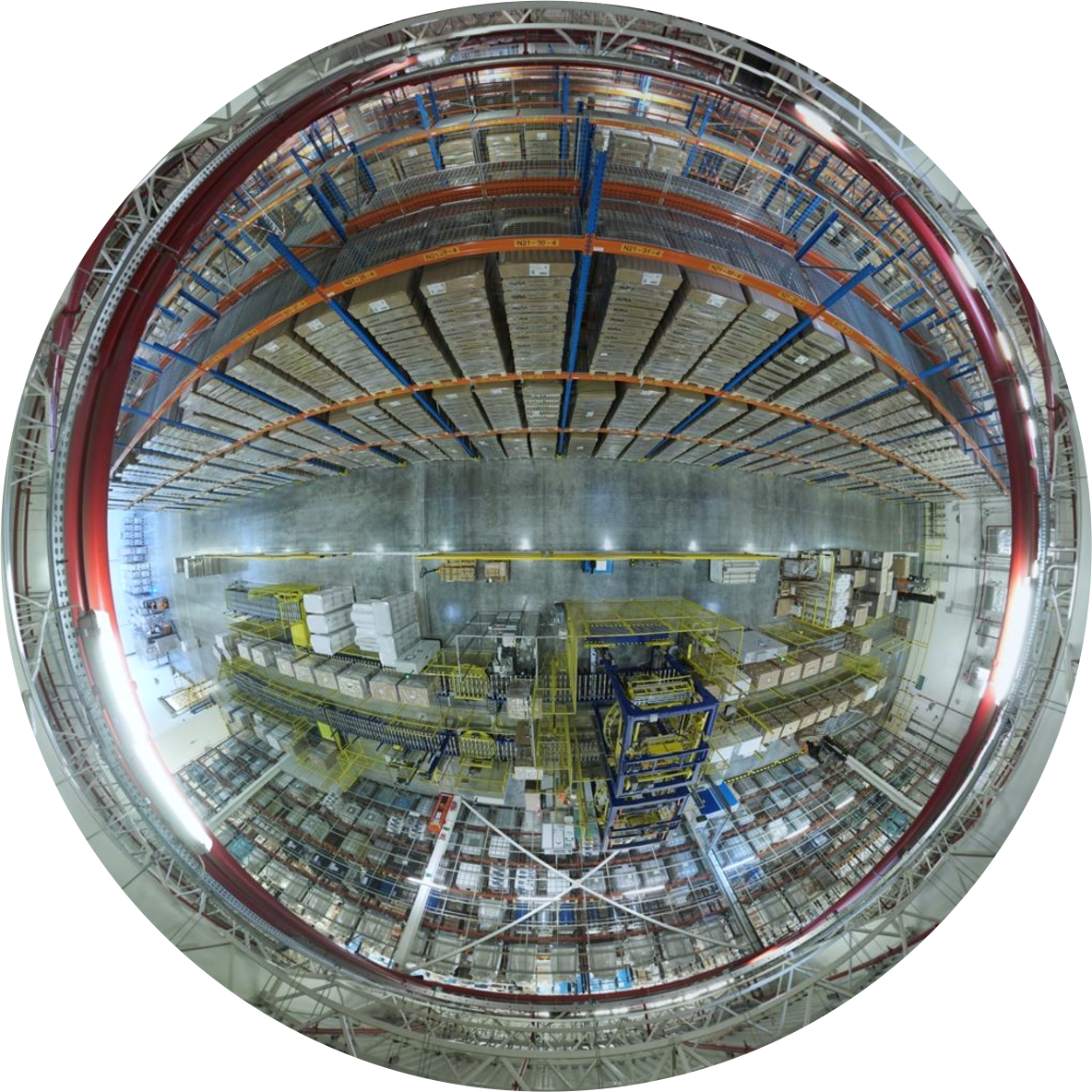

Verbesserung der Lagereffizienz

Fallstudie zur Indoorway-Lösung anhand einer Implementierung im Werk des Kosmetikherstellers L'Oreal bei Warschau.

Fallstudie zur Indoorway-Lösung anhand einer Implementierung im Werk des Kosmetikherstellers L'Oreal bei Warschau.

L'Oréal ist ein führender Kosmetikhersteller, der seit 1992 auf dem Markt ist. Ihr Ziel ist es, den Verbrauchern weltweit innovative kosmetische Produkte zur Verfügung zu stellen, die auf Qualität, Wirksamkeit und Sicherheit geprüft sind.

"Die von Indoorway erfassten Daten ermöglichen es uns, schneller genaue Entscheidungen zu treffen und das Fehlerrisiko zu minimieren. Sie sind eine zuverlässige Informationsquelle und die einzige Möglichkeit, sich ein wirkliches Bild von der Situation in der Fabrik zu machen. Außerdem erleichtern sie das Auffinden von Engpässen und ermöglichen die Festlegung geeigneter Maßnahmen. Ein wichtiger Wert der Indoorway-Lösung war für mich auch die Möglichkeit, die Mitarbeiter in Aktionen einzubeziehen, d.h. auf der Grundlage von Daten Änderungen vorzunehmen und gemeinsame Standards festzulegen, denen sich jeder anschließen kann."

Łukasz Chochel, Lagerleiter im L'Oréal-Werk Warschau