Klient zauważył poważny problem w pracy wózków autonomicznych, które nie dostarczały systematycznie surowców na produkcję. Wózki potrafiły zawieszać się na długi czas, blokując przejazdy na trasach komunikacyjnych. Jeden wózek potrafił zablokować pracę trzech kolejnych, co znacząco obniżało efektywność produkcji i ilość wyprodukowanego wyrobu gotowego. Manualny monitoring był utrudniony, ponieważ obszar wymagający monitoringu wynosił około 22 000 m2. Potrzebne więc było rozwiązanie, które niezwłocznie i automatycznie powiadomi zespół utrzymania ruchu o nieplanowanych postojach.

.jpeg)

.jpeg)

Dzięki analizie map ciepła i diagramów spaghetti zidentyfikowaliśmy obszary o dużym natężeniu ruchu wózków.

Dane z systemu Indoorway nie tylko pozwoliły dokładnie zidentyfikować problem i wprowadzić usprawnienia, ale również wdrożyć kompleksowe zmiany poprawiając kompetencje pracowników magazynu i produkcji.

Główne działania obejmowały:

- Szkolenia dla załogi fabryki, aby doszkolić z resetowania wózków. Dzięki temu praktycznie każdy pracownik magazynu mógł przywrócić wózek do pracy, a nie tylko nieliczne osoby.

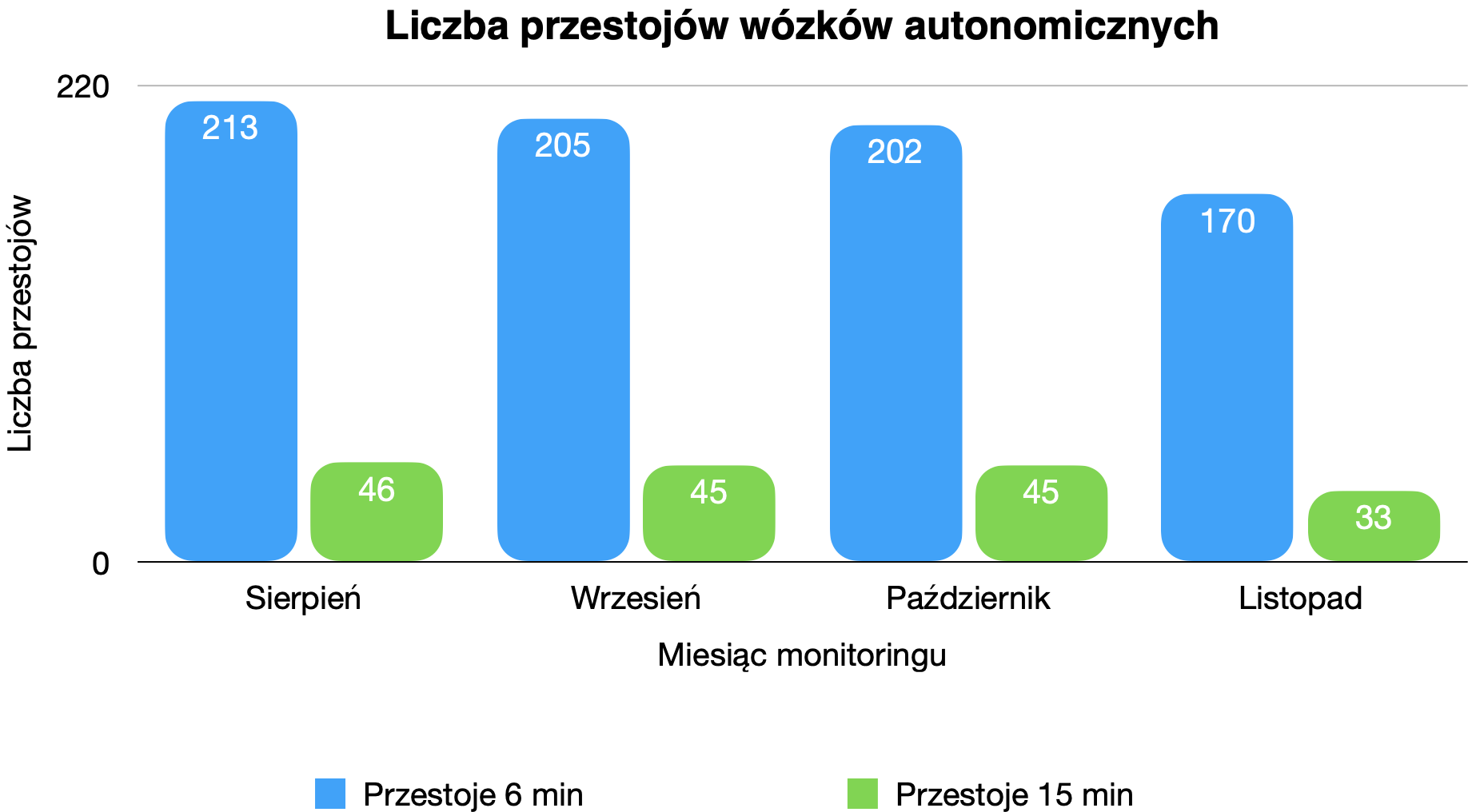

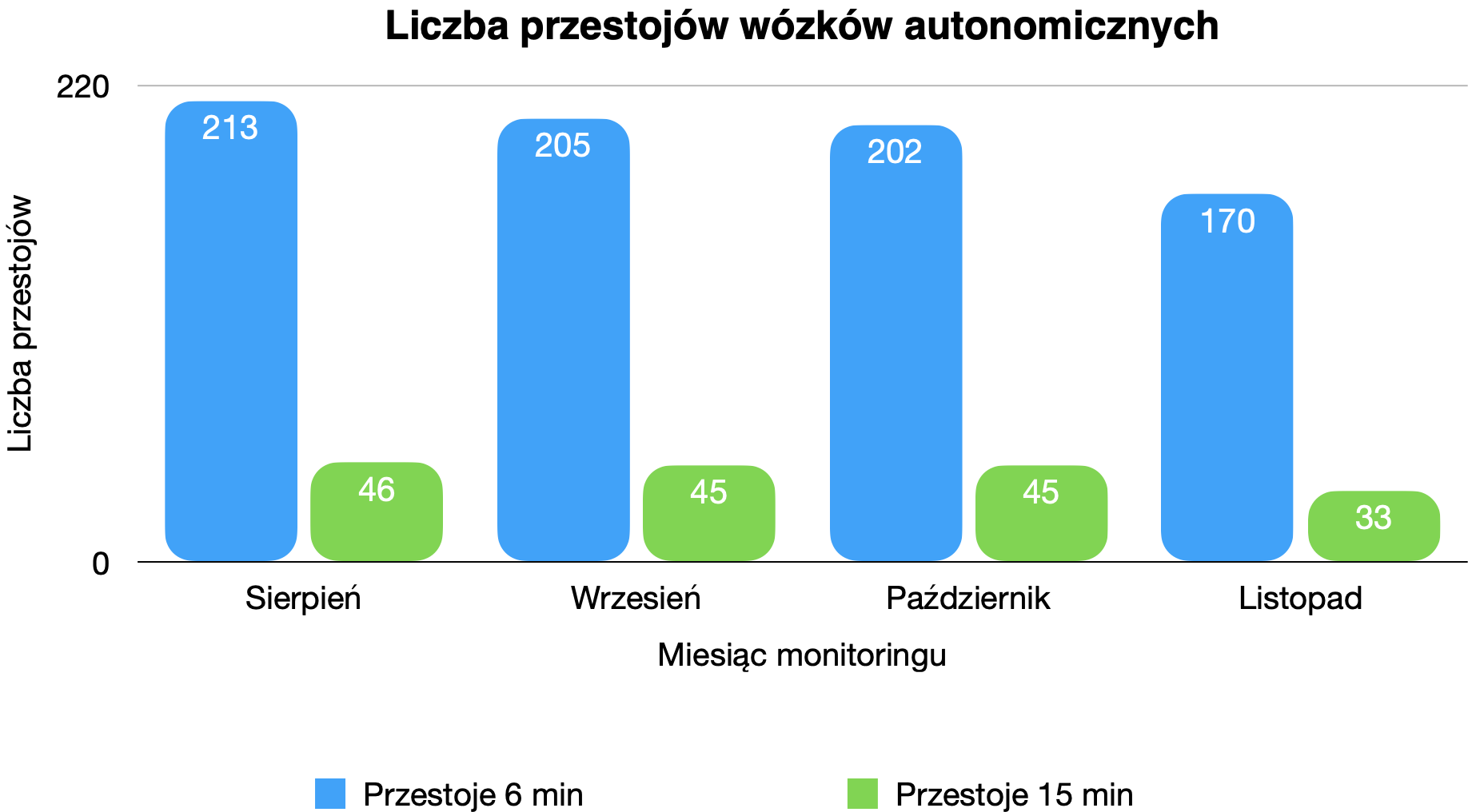

- Został stworzony system powiadomień o nieplanowanych postojach wózków autonomicznych, który monitorował bardzo duży obszar ruchu wózków, dzięki czemu pracownicy utrzymania ruchu reagowali błyskawicznie na otrzymywane alerty.

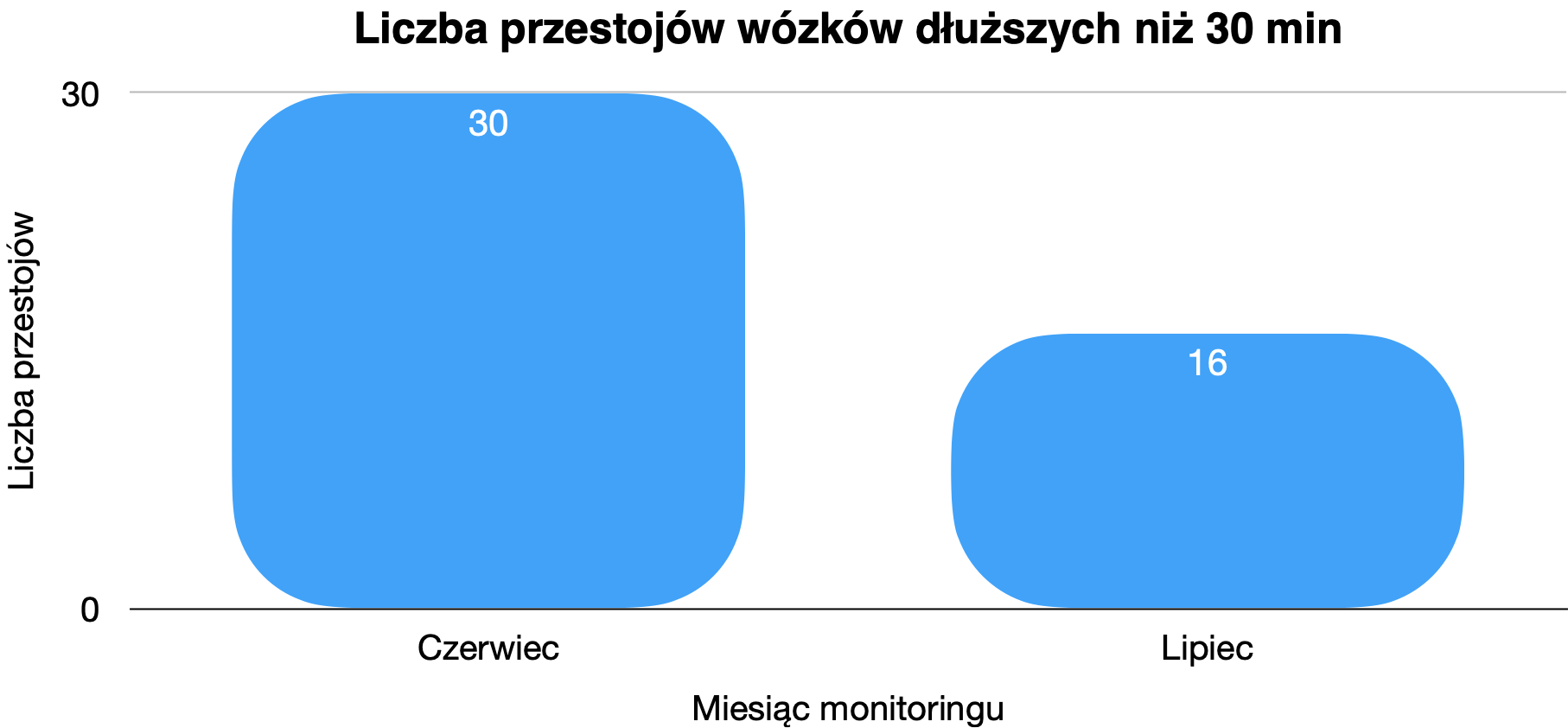

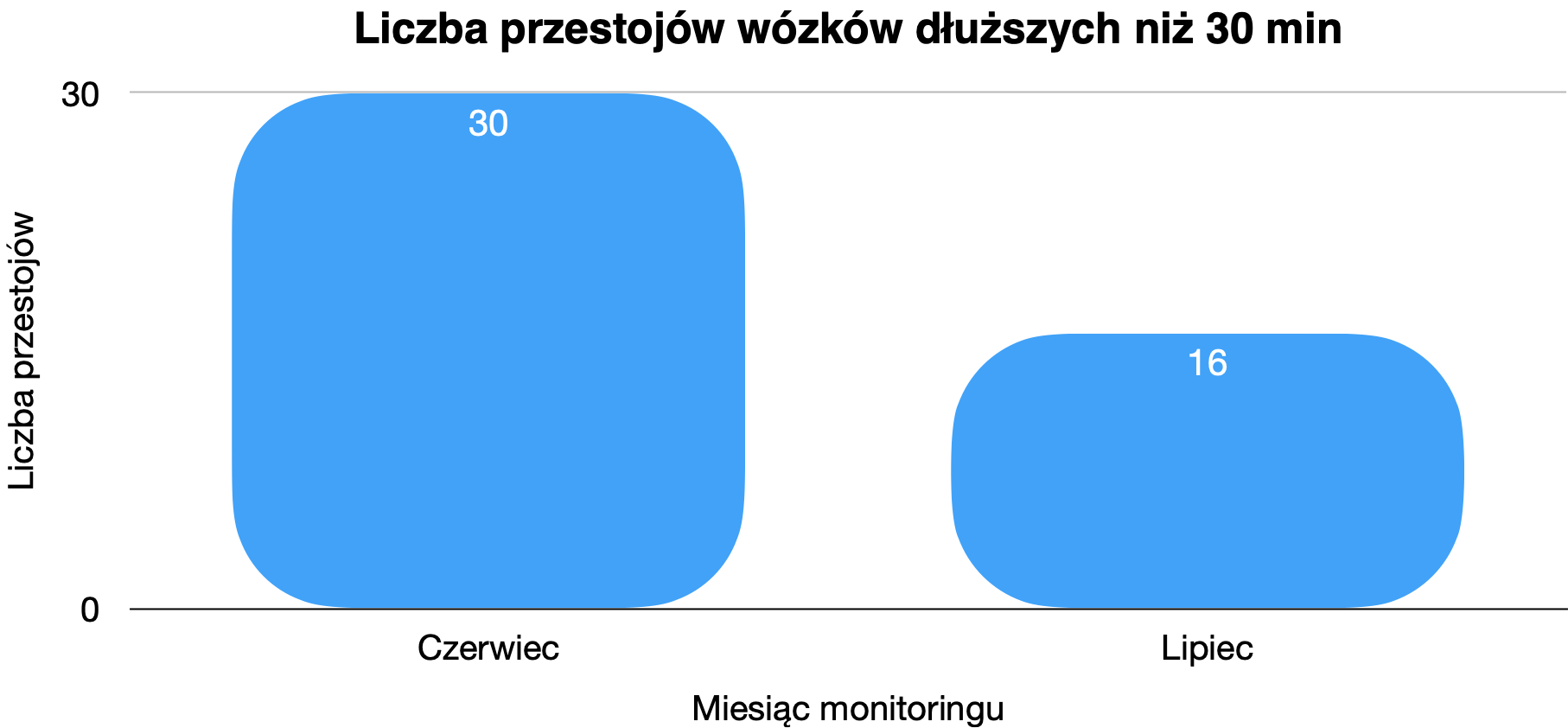

- Zaimplementowane zmiany przyczyniły się do ograniczenia liczby długich postojów o 48% już w drugim miesiącu działania, co wpłynęło na dostarczanie surowców na czas na linię produkcyjną.

- Pierwsze efekty były widoczne już po 8 tygodniach od wdrożenia systemu a system monitorował na bieżąco czy wprowadzone korzyści utrzymują się w czasie i jak na nie wpływają nowo wprowadzane zmiany w procesie produkcji.

Zamów darmową rozmowę z ekspertem od optymalizacji procesów. Sprawdzimy, gdzie leży problem i zaproponujemy rozwiązanie.

Zamów rozmowę telefoniczną

.jpeg)

.jpeg)