Przemysł motoryzacyjny odpowiada za około 8% polskiego PKB i ponad 13% eksportu. Jest też jednym z głównych pracodawców w kraju. Według Europejskiego Stowarzyszenia Producentów Samochodów (ACEA), branża motoryzacyjna w Polsce zatrudnia obecnie około 203 000 osób.

Dalszy rozwój tej branży w Polsce, składającej się w większości z firm zagranicznych, zależy w dużym stopniu od dostępności wykwalifikowanych i produktywnych pracowników. W przypadku ich braku firmy będą zmuszone przenieść swoją produkcję do innych krajów. Opierając się na ankietach przeprowadzonych wśród kadry kierowniczej i decydentów krajowych firm motoryzacyjnych, Polski Związek Przemysłu Motoryzacyjnego omawia szeroko te kwestie w Raporcie z 2019 r. pt. „Barometr wykonawczy branży motoryzacyjnej”.

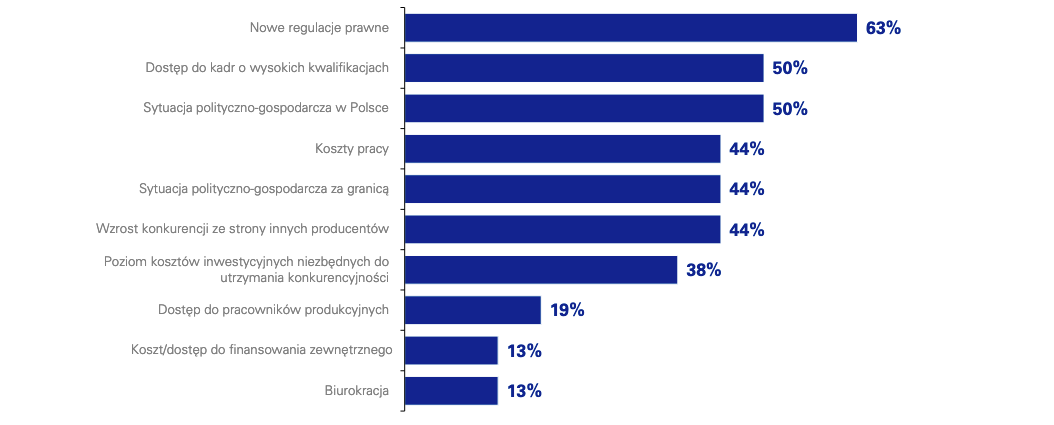

Z jakimi najważniejszymi problemami zmierzy się sektor motoryzacyjny w Polsce w ciągu najbliższych 6 miesięcy?

Barometr Nastrojów Menedżerów Firm Motoryzacyjnych, Raport Czerwiec 2019 r., Polskie Towarzystwo Przemysłu Motoryzacyjnego

Pięćdziesiąt procent ankietowanych martwi kwestia rekrutacji wykwalifikowanych pracowników, a 44% niepokoi się o rosnące koszty pracy. Jednym ze sposobów na poradzenie sobie z tymi problemami jest zwiększenie produktywności już zatrudnionych pracowników. Firmy mogą to zrobić poprzez zwiększenie automatyzacji lub poprawę efektywności obecnych procesów, w których pracownicy są zaangażowani.

Pierwszym krokiem do poprawy produktywności jest dokładne zrozumienie istniejących procesów i przeanalizowanie potencjału ich poprawy. Dzięki coraz szerszemu zastosowania w przemyśle technologii informatycznych (tzw. Przemysł 4.0) firmy produkcyjne mogą już polegać w tego typu analizach na rzeczywistych danych, a nie tylko obserwacjach i doświadczeniu.

W przeprowadzeniu takich analiz można wykorzystać oprogramowanie klasy ERP, służące między innymi do planowania zasobów. Jest to bardzo przydatne narzędzie, ale należy pamiętać, że jakość analizy zależy przede wszystkim od jakości danych w niej użytych. Niestety, dane o produktywności poszczególnych pracowników są w większości przypadków szczątkowe i co najwyżej średniej jakości. Firmy wiedzą obecnie jedynie kiedy dane osoby są w pracy i, w niektórych przypadkach, przy których maszynach pracują — pod warunkiem, że dany pracownik odbija rzeczywiście swoją kartę. Takie dane służą raczej kontroli pracownika, niż pomagają w zrozumieniu potencjalnych nieefektywności w jego pracy oraz roli w kluczowych procesach.

Skąd więc uzyskać przydatne dane?

W tym artykule chcielibyśmy omówić, w jaki sposób można poprawić produktywność pracowników przy pomocy narzędzia, jeszcze na polskim rynku mało znanego, czyli systemów monitoringu zasobów w czasie rzeczywistym (RTLS — ang. Real-time Location System). Tego typu systemy pozwalają na dokładne pomiary oraz analizę ruchu ludzi i obiektów w przestrzeniach wewnątrz budynkowych. Jest to możliwe dzięki umieszczeniu na monitorowanych obiektach niewielkich lokalizatorów, które wysyłają sygnał do zainstalowanych na hali produkcyjnej odbiorników, które z kolei obliczają na tej podstawie ich dokładną lokalizację w czasie rzeczywistym. Uzyskane dane prezentowane są na przykład w postaci map ciepła lub diagramów spaghetti nałożonych na mapę zakładu, lub w postaci wskaźników opisujących konkretny proces. W zakładach produkcyjnych najczęściej w ten sposób monitorowane są wózki widłowe i pociągi logistyczne, ale najlepsze rezultaty można osiągnąć dzięki analizie pracy najbardziej wartościowych zasobów wykorzystywanych w procesach produkcji oraz logistyki wewnętrznej, czyli pracowników. W ten sposób można dowiedzieć się na przykład:

- ile osób, kiedy i jak długo jest faktycznie zaangażowanych na poszczególnych etapach procesu produkcji,

- jakie są różnice w aktywności pracowników podczas różnych zmian (a są na pewno!),

- ile czasu pracownik faktycznie spędza w strefie pracy, a ile czasu marnuje np. na przynoszenie półproduktów z odległego magazynu.

Każda komórka Lean byłaby zachwycona, mając tego typu wiarygodne dane, szczególnie jeśli ich pozyskanie nie wiąże się z koniecznością ślęczenia ze stoperem i kartką papieru w celu dokonania pomiarów. Nawet tak proste dane mogą bowiem bardzo pomóc w redukcji strat (Muda). A to nie koniec. Jeszcze ciekawsze informacje można uzyskać łącząc dane o ruchu pracowników z danymi o ruchu innych ruchomych zasobów zaangażowanych razem z nimi w procesy produkcji lub intralogistyki:

- przepływów produkcji w toku między kolejnymi gniazdami produkcyjnymi,

- drogi i postojów pociągu logistycznego,

- lokalizacji ruchomych środków produkcji,

- tras wózków transportowych.

Tego typu zbiorcze informacje pomagają lepiej zrozumieć cały proces i na tej podstawie zidentyfikować nieefektywności, a także zaplanować kroki naprawcze. Może to być lepsza alokacja pracowników do zadań, decyzja o dodatkowym szkoleniu pracowników o niższej wydajności pracy lub też zmiany w organizacji procesów, aby np. wyeliminować zbędny ruch pracowników. Decyzje podejmowane w oparciu o twarde dane są obarczone dużo niższym ryzykiem, niż te podjęte jedynie na bazie obserwacji.

Ustalanie nowych standardów produktywności

Kolejnym krokiem po przeprowadzeniu działań naprawczych jest zrozumienie, jak faktycznie wpłynęły one na ogólną produktywność. Procesy produkcji i logistyki wewnętrznej to system naczyń połączonych, a wiele z tych połączeń nie jest wcale oczywistych. Warto więc porównać liczby przed i po działaniach naprawczych.

W długim terminie rolą rozwiązań RTLS powinno być wsparcie kierowników produkcji i logistyki w planowaniu. Jest to możliwe przede wszystkim dzięki możliwości ustalenia standardów lub wskaźników procesowych, na bazie rzeczywistych danych i późniejszym monitorowaniu czy procesy przebiegają zgodnie z planem. Monitoring zasobów w czasie rzeczywistym pozwala na przykład ustalić i obserwować:

- czas produkcji w poszczególnych gniazdach,

- cykl pracy pociągu logistycznego,

- minimalną lub maksymalną liczbę pracowników w danym czasie w wybranej strefie.

RTLS może na bieżąco informować o odchyleniach od standardów przy pomocy notyfikacji SMS, email, lub na umieszczonym przy linii produkcyjnej ekranie, pozwalając na szybką reakcję w razie potrzeby. Dodatkowo przekrojowe raporty analityczne mogą dostarczyć informacji przydatnych do planowania zasobów, na przykład:

- oceny aktualnego poziomu organizacji pracy pracowników i ich produktywności,

- identyfikacji możliwości i warunków optymalizacji w określonym procesie lub dla konkretnego zespołu/ pracownika,

- monitorowania zmian w wydajności pracowników w reakcji na eksperymenty komórki Lean,

- oceny faktycznej potrzeby zatrudniania większej liczby pracowników przy zwiększonej produkcji.

Podsumowanie

Pracownicy są i długo jeszcze będą podstawowym zasobem wykorzystywanym w produkcji. Biorąc pod uwagę problemy z zapewnieniem odpowiednio wykwalifikowanych pracowników w branży motoryzacyjnej, tym ważniejsze staje się dopilnowanie zoptymalizowania produktywności osób już zatrudnionych. Wprowadzenie nowych standardów pracy w oparciu o rzeczywistą aktywność i nawyki pracowników, może pomóc w wykryciu nieefektywności i zmarnowanego ruchu/ czasu oraz zrozumieniu, w jaki sposób dzięki poprawieniu wydajności pracowników można ulepszyć cały proces produkcyjny.

Nasz własny system, Indoorway RTLS, stanowi dobry przykład, jak monitoring aktywności pracowników może pomóc kierownikom produkcji odkryć i wyeliminować zmarnowany ruch i zwiększyć ogólną produktywność.

Jeśli chcesz dowiedzieć się więcej, skontaktuj się z naszymi ekspertami na indoorway@aiut.com lub odwiedź stronę Indoorway.